A máquina de revestimento a vácuo PVD de produtos de última geração precisa realizar uma série de preparativos antes de iniciar o trabalho, verificar se os principais componentes do equipamento, como sistema de vácuo, sistema de aquecimento e sistema de controle, estão operando normalmente, garantir que o equipamento esteja em De acordo com a condição, coloque a peça a ser revestida na câmara de vácuo e certifique-se de que a superfície da peça esteja limpa, livre de óleo e impurezas. Após a conclusão da preparação, o equipamento começa a evacuar. Através da ação da bomba de vácuo, o ar da câmara de vácuo é extraído gradativamente até atingir o grau de vácuo predeterminado. Quando o grau de vácuo atinge o requisito, o equipamento começa a aquecer o metal ou liga alvo. O alvo é aquecido até a temperatura de evaporação por feixe de elétrons, resistência ou aquecimento por indução. Durante o processo de aquecimento, os átomos na superfície do alvo ganham energia suficiente para escapar e formar vapor metálico. O vapor metálico se difunde livremente no ambiente de vácuo e é transmitido para a superfície da peça de trabalho. Durante o processo de transmissão, as moléculas de vapor podem colidir com as moléculas de gás residual na câmara de vácuo, mas devido ao alto grau de vácuo, o impacto desta colisão no vapor é insignificante. Quando as moléculas de vapor atingem a superfície da peça de trabalho, elas se condensam na superfície e formam um revestimento. Este processo é chamado de deposição de vapor. Após a finalização do revestimento, o equipamento passará por um processo de resfriamento para que o revestimento atinja um estado estável antes de ser removido. Após o resfriamento do revestimento, a câmara de vácuo pode ser aberta e a peça revestida pode ser retirada. Neste ponto, a superfície da peça de trabalho foi coberta com um filme de metal ou liga uniforme e denso com desempenho.

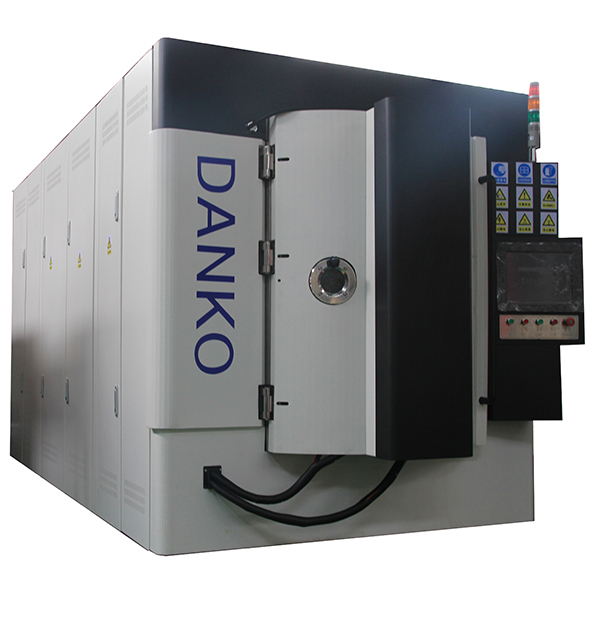

Resumo do sistema

Revestimentos de íons multiarco e pulverização catódica podem ser depositados em uma ampla gama de cores. A gama de cores pode ser ainda melhorada pela introdução de gases reativos na câmara durante o processo de deposição. Os gases reativos amplamente utilizados para revestimentos decorativos são nitrogênio, oxigênio, argônio ou acetileno. Os revestimentos decorativos são produzidos numa determinada gama de cores, dependendo da relação metal-gás no revestimento e da estrutura do revestimento. Ambos os fatores podem ser alterados alterando os parâmetros de deposição.

Antes da deposição, as peças são limpas para que a superfície fique livre de poeira ou impurezas químicas. Uma vez iniciado o processo de revestimento, todos os parâmetros relevantes do processo são continuamente monitorados e controlados por um sistema automático de controle computadorizado.

• Material do substrato: Vidro, Metal (aço carbono, aço inoxidável, latão), Cerâmica, Plástico, Joalheria.

• Tipo de Estrutura: Estrutura Vertical, Aço Inox #304.

• Filme de Revestimento: Filme metálico multifuncional, filme composto, filme condutor transparente, filme de aumento de refletância, filme de blindagem eletromagnética, filme decorativo.

• Cor do filme: multicores, preto arma, cor dourada titânio, cor rosa dourado, cor aço inoxidável, cor roxa, preto escuro, azul escuro e outras cores.

• Tipos de filme: TiN, CrN, ZrN, TiCN, TiCrN, TiNC, TiALN e DLC.

• Consumíveis em produção: Titânio, Cromo, Zircônio, Ferro, ligas alvo; alvo plano, alvo cilíndrico, alvo duplo, alvo oposto.

APLICATIVO:

• Artigos de vidro, como copos de vidro, luminárias de vidro, obras de arte em vidro.

• Capa plástica para telefone, peças para telefone.

• Mosaico.

• Indústria Eletrônica, como filme EMI.

• Peças de relógios, como caixa e cinto.

• Utensílios de mesa, como garfos e facas de metal.

• Artigos de golfe, como cabeças de golfe, postes de golfe e bolas de golfe.

• Produtos Sanitários/loiças de casa de banho.

• Maçanetas e fechaduras.

• Joias de metal.

E-mail:

E-mail:  Telefone:+86-13486478562

Telefone:+86-13486478562

Linguagem

Linguagem  English

English Español

Español

Telefone: +86-13486478562

Telefone: +86-13486478562 FAX: +86-574-62496601

FAX: +86-574-62496601 E-mail:

E-mail:  Endereço: Nº 79 West Jinniu Road, Yuyao, cidade de Ningbo, província de Zhejiang, China

Endereço: Nº 79 West Jinniu Road, Yuyao, cidade de Ningbo, província de Zhejiang, China